Precyzja krzemowa: Jak spektroskopia w bliskiej podczerwieni rewolucjonizuje produkcję półprzewodników

Sep 24, 2025

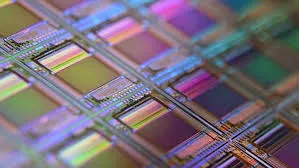

W starannie kontrolowanych środowiskach fabryk półprzewodników, gdzie nanometrowe różnice mogą decydować o sukcesie lub porażce produktu, spektroskopia bliskiej podczerwieni (NIR) stała się niezastąpioną technologią analityczną. Ta nieniszcząca technika działa na styku fotoniki i nauki o materiałach, dostarczając bezprecedensowych informacji o procesach produkcyjnych, które wcześniej były niewidoczne dla konwencjonalnych systemów monitorowania.

Podstawowa zasada leżąca u podstaw zastosowań półprzewodnikowych NIR tkwi w unikalnej interakcji między fotonami w zakresie 950-1700 nanometrów a różnymi materiałami używanymi w produkcji chipów. Gdy promieniowanie NIR napotyka płytki krzemowe, warstwy fotorezystu i związki do pakowania, generuje charakterystyczne sygnatury spektroskopowe oparte na wibracjach molekularnych i wzorcach rozpraszania światła. Te sygnatury służą jako cyfrowe odciski palców, ujawniając kluczowe informacje o składzie materiału, integralności strukturalnej i zakończeniu procesu bez jakiegokolwiek fizycznego kontaktu, który mógłby uszkodzić delikatne komponenty.

Tabela 1: Możliwości spektroskopii NIR w wykrywaniu defektów płytek półprzewodnikowych

|

Typ defektu

|

Granica wykrywalności

|

Metoda tradycyjna

|

Wskaźnik fałszywych alarmów

|

|

Cząstki powierzchniowe

|

0,1 μm

|

Mikroskopia optyczna (0,5 μm)

|

<0,01%

|

|

Mikrozarysowania

|

5 nm głębokości

|

Analiza SEM

|

0,05%

|

|

Defekty krystaliczne

|

0,05 μm²

|

Dyfrakcja rentgenowska

|

0,02%

|

|

Zanieczyszczenia

|

0,01 monowarstwy

|

Spektroskopia Augera

|

0.08%

|

Zdolność tej technologii do wykrywania defektów płytek półprzewodnikowych stanowi szczególne przełom. Ponieważ światło bliskiej podczerwieni przenika przez powierzchnie krzemowe, rozprasza się w przewidywalnych wzorach przy napotkaniu nienaruszonych materiałów, ale wykazuje wykrywalne anomalie przy spotkaniu z niedoskonałościami powierzchni. Zaawansowane czujniki mogą identyfikować cząstki tak małe jak 0,1 mikrometra i mikroskopijne rysy, które umknęłyby wykryciu przez mikroskop optyczny. To podejście bezkontaktowe eliminuje potrzebę destrukcyjnego przekroju poprzecznego, umożliwiając jednocześnie 100% pokrycie kontrolą - kluczową zaletę przy przetwarzaniu płytek kosztujących setki dolarów każda.

W procesach fotolitografii spektroskopia NIR zrewolucjonizowała dokładność pomiaru grubości. Technologia ta analizuje złożone wzory interferencyjne powstające, gdy światło odbija się między górną i dolną granicą warstw fotorezystu. Zaawansowane algorytmy następnie obliczają grubość z precyzją ±0,1 mikrometra w zakresie 10-100 mikrometrów kluczowym dla współczesnej litografii. Stanowi to znaczną poprawę w porównaniu z tradycyjnymi metodami elipsometrii, które charakteryzowały się ±5% błędem ludzkim i wymagały fizycznego kontaktu z próbkami.

Tabela

2

: Parametry monitorowania utwardzania polimerów

|

Parametr

|

Zdolność monitorowania NIR

|

Zakres długości fal

|

Dokładność

|

|

Stopień utwardzenia

|

Śledzenie w czasie rzeczywistym

|

1680 ± 20 nm

|

>99.2%

|

|

Gęstość sieciowania

|

Pomiar ilościowy

|

1700 ± 15 nm

|

98.5%

|

|

Temperatura zeszklenia

|

Pomiar pośredni

|

1650-1720 nm

|

±1.5°C

|

|

Naprężenia resztkowe

|

Analiza predykcyjna

|

1600-1750 nm

|

±0.8 MPa

|

Zastosowanie obejmuje fazy pakowania i enkapsulacji, gdzie NIR monitoruje procesy utwardzania polimerów poprzez śledzenie w czasie rzeczywistym wibracji wiązań molekularnych. Gdy żywice epoksydowe przechodzą ze stanu ciekłego w stały, wzorce wibracji wiązań C-H zmieniają się w przewidywalny sposób przy określonych długościach fal w pobliżu 1680 nanometrów. Systemy spektroskopowe wykrywają te zmiany z dokładnością lepszą niż 0,8%, umożliwiając inżynierom identyfikację niepełnego utwardzania zanim moduły przejdą do końcowych etapów testowania.

Tabela

3

: Specyfikacje techniczne systemu NIR

|

Parametr

|

Specyfikacja wydajności

|

Standard branżowy

|

|

Stosunek sygnału do szumu

|

>50 000:1

|

20 000:1

|

|

Stabilność temperatury

|

±0.01°C

|

±0.1°C

|

|

Rozdzielczość spektralna

|

0.5 cm⁻¹

|

2 cm⁻¹

|

|

Powtarzalność pomiaru

|

99.8%

|

98.5%

|

|

Dokładność długości fali

|

±0.05 nm

|

±0.2 nm

|

Wdrożenie technologii NIR wymaga pokonania znacznych wyzwań inżynieryjnych. Współczesne systemy zawierają matryce detektorów arsenku galu i indu (InGaAs), które zapewniają stosunek sygnału do szumu przekraczający 50 000:1, połączone z termoelektrycznymi systemami chłodzenia utrzymującymi stabilność temperatury w zakresie ±0,01°C. Cyfrowe urządzenia mikrolusterkowe (DMD) o stałym stanie zastępują mechaniczne komponenty optyczne, eliminując błędy wywołane wibracjami, które mogłyby zagrozić precyzji pomiarów w środowiskach fabrycznych.

Wdrożenie spektroskopii w bliskiej podczerwieni przez przemysł półprzewodnikowy odzwierciedla szerszą zmianę z reaktywnej kontroli jakości na proaktywną optymalizację procesu. W miarę jak rozmiary elementów układów scalonych nadal maleją w kierunku skali atomowej, a nowe materiały, takie jak azotek galu i węglik krzemu, wchodzą do produkcji, ta oparta na fotonach technologia analizy wciąż ewoluuje, aby sprostać coraz bardziej rygorystycznym wymaganiom produkcyjnym. Jej nieniszczący charakter i możliwości działania w czasie rzeczywistym czynią ją niezbędnym elementem w dążeniu do doskonałych wydajności wśród niezwykle wymagających standardów precyzji współczesnej produkcji elektroniki.